文|韧客团队整理

一、什么是结晶性塑料?

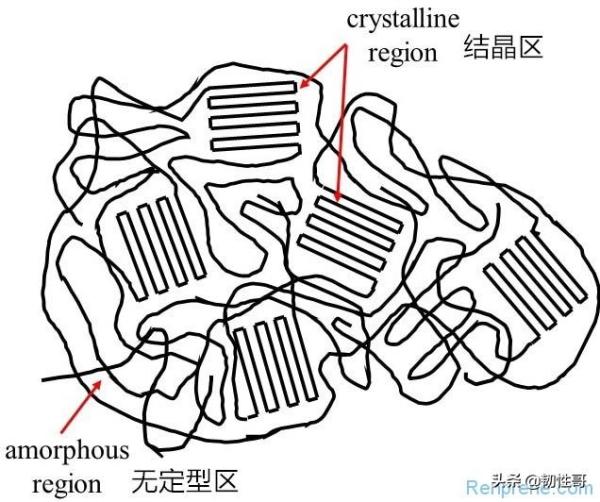

结晶性塑料有明显的熔点,固体时分子呈规则排列。规则排列区域称为晶区,无序排列区域称为非晶区(或称为“无定型区”),晶区所占的百分比称为结晶度,通常结晶度在80%以上的聚合物称为结晶性塑料。常见的结晶性塑料有:聚乙烯PE、聚丙烯PP、聚甲醛POM、聚酰胺PA6、聚酰胺PA66、聚对苯二甲酸乙二酯PET、聚对苯二甲酸乙二酯PBT等。

韧普利技术工程师注:结晶度大于80%称为结晶塑料,这一说法存疑,通常均聚聚丙烯的结晶度在50%左右,高结晶的也就达到60%多,而抗冲聚丙烯的结晶度大约在40%左右,有些分子量大的无规共聚PPR的结晶度才20%多。

塑料的这种结晶与非结晶共存的特性,正好可以人为的控制结晶区域,比如POE,可以控制乙烯和辛烯的比例,结晶的乙烯作为硬段,而无定型的辛烯作为软段,如果乙烯多了,POE就结晶塑料,如果辛烯多了,POE就接近弹性体。

二、结晶对塑料性能的影响

(1)力学性能

结晶使塑料变脆(耐冲击强度下降),韧性也较差,延展性较差,尤其是球晶尺寸偏大的情况。

(2)光学性能

结晶使塑料不透明,因为晶区与非晶区的界面会发生光散射。但减小球晶尺寸到一定程式度,不仅提高了塑料的强度(减小了晶间缺陷)而且提高了透明度,(当球晶尺寸小于光波长时不会产生散射)。这里解释了为什么结晶≠不透明!

(3)热性能

结晶性塑料在温度升高时不出现高弹态,温度升高至熔融温度Tm时,呈现粘流态。因此结晶性塑料的使用温度从Tg(玻璃化温度)提高到Tm(熔融温度)以下。

(4)耐溶剂性,渗透性等得到提高,因为结晶使聚合物分子之间排列更加紧密。

三、影响结晶的因素有哪些?

(1)高分子链结构,对称性好、无支链或支链很少或侧基体积小的、大分子间作用力大的高分子容易相互靠紧,容易发生结晶。

(2)温度,高分子从无序的卷团移动到正在生长的晶体的表面,模温较高时提高了高分子的活动性从而加快了结晶。

(3)压力,在冷却过程中如果有外力作用,也能促进聚合物的结晶,故生产中可调高射出压力和保压压力来控制结晶性塑料的结晶度。

(4)成核剂,由于低温有利于快速成核,但却减慢了晶粒的成长,因此为了消除这一矛盾,在成型材料中加入成核剂,这样使得塑料能在高模温下快速结晶,并且成核剂的加入,通常使结晶细化。这个解释,可以理解成核剂的真正作用。

四、结晶性塑料对注塑机和模具有什么要求?

(1)结晶性塑料熔解时需要较多的能量来摧毁晶格,所以由固体转化为熔融的熔体时需要输入较多的热量,所以注塑机的塑化能力要大,最大注射量也要相应提高。

(2)结晶性塑料熔点范围窄,为防止射咀温度降低时胶料结晶堵塞射咀,射咀孔径应适当加大,并加装能单独控制射咀温度的发热圈。尤其是熔点比较高的材料,比如加玻纤的尼龙双6,如果射咀(喷嘴)不加单独的加热圈,很容易冻住射嘴孔。

(3)由于模具温度对结晶度有重要影响,所以模具水路应尽可能多,保证成型时模具温度均匀。

(4)结晶性在结晶过程中发生较大的体积收缩,引起较大的成型收缩率,因此在模具设计中要认真考虑其成型收缩率。

(5)由于各向异性显著,内应力大,在模具设计中要注意浇口的位置和大小,加强筋和位置与大小,否则容易发生翘曲变形,而后要靠成型工艺去改善是相当困难的。

(6)结晶度与塑件壁厚有关,壁厚冷却慢结晶度高,收缩大,易发生缩孔、气孔,因此模具设计中要注意控制塑件壁厚的控制。

五、结晶性塑料的成型工艺

(1)冷却时释放出的热量大,要充分冷却,高模温成型时注意冷却时间的控制;

(2)熔态与固态时的比重差大,成型收缩大,易发生缩孔、气孔,要注意保压压力的设定;

(3)模温低时,冷却快,结晶度低,收缩小,透明度高。结晶度与塑件壁厚有关,塑件壁厚大时冷却慢结晶度高,收缩大,物性好,所以结晶性塑料应按要求必须控制模温;

(4)各向异性显著,内应力大,脱模后未结晶折分子有继续结晶化的倾向,处于能量不平衡状态,易发生变形、翘曲,应适当提高料温和模具温度,中等的注射压力和注射速度。

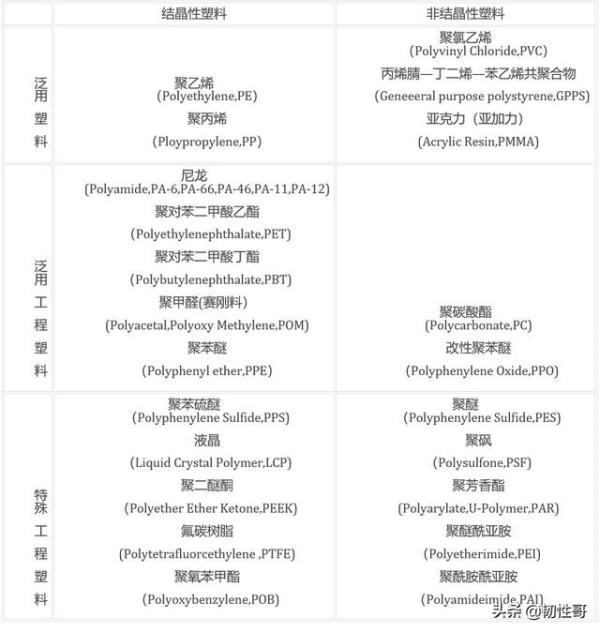

六、附表

6.1 结晶性塑料与非结晶性塑料物性差异

6.2 结晶性塑料与非结晶性塑料例表

推荐阅读:

塑料注塑收缩率影响因素及常用塑料收缩率

声明:凡注明“来源:XXX”的文/图等稿件,是本头条号出于传递更多信息及方便产业探讨之目的,并不意味着赞同其观点或证实其内容的真实性,文章内容仅供参考。如有侵权,请联系我们删除。凡文首注明作者的文/图等稿件,系本头条号原创,如需转载,请获得本头条号授权。