sxdld[1]渠立欢[2]

(一)苏州中日兴通信有限公司; 2 .发夹的时间(苏州)软件科学技术有限公司) )。

摘要:薄壁铸件的质量与铸件的表面处理密切相关。 产品的表面电镀处理需要保证产品表面无质量缺陷,表面致密。 本文利用FLOW-3D CAST软件进行羽流分析,找出气孔缺陷的位置和产生的原因,进行改进优化,减少了卷气量,表面致密提高,随后的表面处理得到了改善。 优化了生产工艺,减少了生产工序,提高了生产效率。

关键词:表面处理; 流量- 3d; 气孔缺陷; 流程优化

sudyonmoldflowandyieldofelectroplatingofcastingsbasedonflow-3d cast

Dajin Shi[1],日本区[2]

(1. Suzhou sunrise通信公司,LTD; 2 .聚四氟乙烯(苏州)二氧化碳,Ltd ) )。

abstract 3360 thequalityofthin-WalledDiecastingSiscloselyrelatedtothesurfacetreatmentoftheproducts.thesurfacelectroplating on icastingshavenoporositydefects.through flow-3 dcastfillingsimulation,thelocationofporositywasfoundout, andtheoptimizedandimprovedschemewasachievedwithlowairentrainment,compactsurfaceandgoodsubsequentsurfacetreatment.theproduccect

Key words :表面传输; 流量- 3d; 位置缺陷; 流程优化

压铸作为先进的有色合金精密零件成形技术,适应现代制造业产品复杂化、精密化、轻量化、节能化、绿色化的要求,应用领域不断扩大。 但是,由于压铸高速、高压的特点,在实际生产中出现了各种缺陷,影响了铸件的质量,使得铸件报废不可避免,其中常见的缺陷是气孔。 发生在铸件内部、表面或表面附近,呈大小不同的圆形、长形和不规则形状,内壁光滑。 生产实际上根据形状和生成原因,分为气孔、气泡、针孔、气体缩孔等。 气孔的铸件内部组织致密性低,在附近容易引起应力集中,机械性能容易下降,对耐腐蚀性、耐热性、气密性等特殊用途环境有所下降。 皮下气孔容易存在于铸件表面1-3mm以下,铸坯状态时不易被发现; 但是,如果进行热处理、表面处理、机械加工就会露出来。

气孔缺陷的产生原因非常复杂,不仅与铸型技术有关,还与铸造合金的性质、合金的熔化、造型材料的性能等一系列因素有关。 因此,分析铸件缺陷产生的原因时,必须从具体情况出发,根据缺陷的特点、位置、采用工艺等因素进行综合分析,然后采取相应的技术措施,防止和消除缺陷。 气孔是铸件中最常见的缺陷之一,解决铸件气孔问题对提高铸件质量意义重大。

本文以我高雅的哑铃型锌合金医疗轮椅控制器支架为例,通过FLOW-3D CAST软件模拟找出铸件发生缺陷的类型和位置,并与实际生产比较,对气孔缺陷的产生进行了分析和解决,得出了支架的

1产品分析

(图1 )为医疗轮椅控制架铸件,由锌合金ZMAK5生产,其铸件外形尺寸为199.5mm81.6mm75mm,产品平均壁厚为1.39mm。 该支架壁厚不均匀,部分部位呈环状,填充金属液时容易发生气卷和湍流,在该部位容易产生气孔和气孔。

图1医疗轮椅控制器支架

2铸造压铸缺陷及原因分析

245a075a1da430d99cc1fcb889ec5e8?from=pc">2.1 铸件压铸缺陷

该支架采用的是高压铸造,(图2)为初期设计的浇注系统。在批量生产中,有很多欠铸缺陷,电镀时也发现有很多因气孔导致的电镀不良,铸件不良率高达33.78%,严重影响了生产进度。

图2 浇注系统

2.2 原因分析

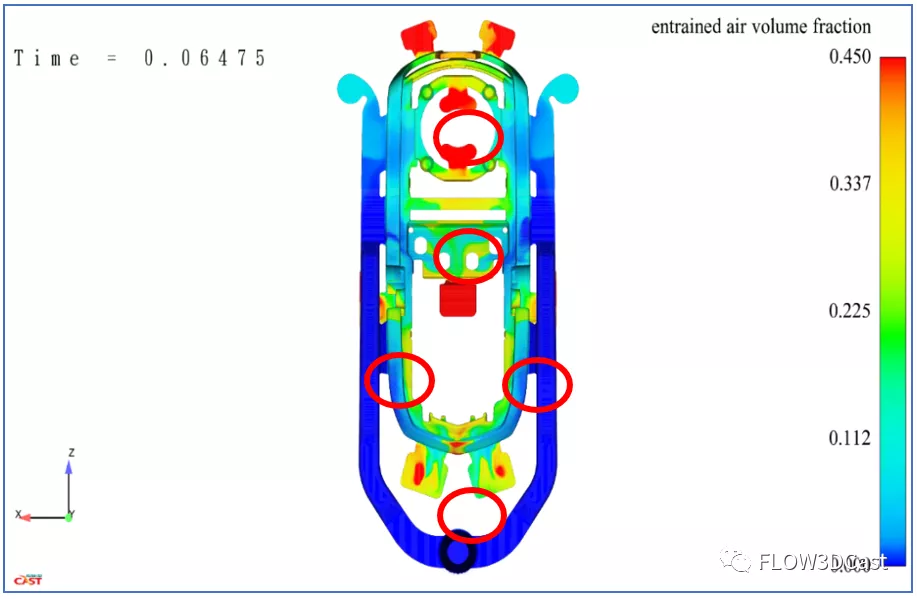

图3 支架卷气含量模拟分析结果

针对支架发生的缺陷,我们使用FLOW-3D CAST软件进行模流分析来查找缺陷位置及发生原因。充型时卷气结果见(图3)。结果显示,充填结束时有5处卷气含量很高,发生气体缺陷的风险很高。

图4 实际铸件气孔缺陷 图5 实际铸件欠铸缺陷

我们将模拟结果与实际产品发生缺陷位置对比,发现模拟与实际完全吻合(图3、4、5)。

缺陷产生的主要原因是模具浇注系统和集渣包设计不合理,浇口的分布影响充填时的排气,而且在金属液充填型腔时,最后的充填区域没有集渣包,气体无法排出,导致气孔产生,以及因气体阻碍导致的欠铸缺陷。

3 工艺措施

3.1 修改浇注系统和集渣包

由于铸件形状各有差异,就要用经验和实践去合理的分布浇口,让金属液合理填充,不困气、卷气。合理修改渣包位置及大小,使渣包能将最后填充处、金属液汇合处的气体排出,减少气体缺陷的发生。首先我们提出了两种优化改善方案,用FLOW-3D CAST软件进行模拟分析,选出最优方案,并进行生产验证。

图6 方案A浇注系统 图7 方案B浇注系统

方案A:调整浇口位置,使金属液合理平稳充填,并在渣包处增加排气阀,加强排气能力。

方案B:调整浇口位置,在铸件周边增加渣包数量,来容纳金属液充填时包裹的气体。

3.2 模流分析

对提出的这两种优化方案,我们使用FLOW-3D CAST软件来进行数值模拟,来提前预测金属液的流动形态、温度分布、卷气含量、氧化渣浓度等,在模具修改之前找出优化方案,减少试模成本和开发周期。

通过数值模拟分析发现,(图8)方案A与原方案对比,卷气含量大大减少。一些关键部位卷气也基本上消失;

图8 方案A 卷气分布模拟结果

图9 方案B 卷气分布模拟结果

(图9)方案B卷气有减少,产品两侧大大减少,但是在产品的上部和下部,发生卷气的风险非常大。

对比方案A和方案B,发现方案A充填效果更好,卷气含量低,表面致密,并且放置集渣包数量少,在产品生产制程上,可以有效减少工序,提高生产效率。

3.3 模拟与实际对比

按照方案A进行修改模具,生产出的产品(图10),气孔基本没有,表面致密,电镀良率大大提高。生产时的不良率由之前的33.78%降到了0.4%,生产效率也得到了很大的提高。

图10 方案A的实际生产验证品

4 结论

1) 利用FLOW-3D软件预测了气体产生位置并分析了产生原因,结果与实际生产情况相一致,铸件气孔及欠铸的原因主要是铸件浇注系统设置不合理,集渣包的集气性较差;

2) 利用软件进行优化与模拟,更改浇注位置,增加排气阀,卷气的风险降低,实际生产中铸件的气孔及欠铸不良率大大降低。

参考文献

[1] mmdqc,万里等.轿车底盘铝合金后副车架的压铸工艺及模具设计[J].特种铸造及有色合金,2012,32(1):55~59

[2] 小巧的衬衫曾.压铸模具设计手册[M].北京:机械工业出版社,2006.

[3] 斯文的冬瓜, 米国发, xqdhk, et al. 基于Flow-3D软件的铝合金滤清器座的压铸工艺优化[J]. 铸造, 2017, 66(6):568-571.

FLOW Science 是国际领先的模拟仿真分析软件开创者,1980年成立,源自美国国家实验室,是著名的模拟分析算法 – 流体体积法(TruVOF),即自由液面追踪技术的创立者,以该算法为核心开发的 FLOW-3D CAST 则是专门为铸造工艺而开发的软件。

发嗲的时光FLOW-3D 致力于通过 FLOW-3D CAST 对客户提供专业的销售、培训、技术支持等服务,提升客户核心竞争力。

联系我们

发嗲的时光(苏州)软件科技有限公司

PSB Engineering (Suzhou) Co., Ltd.

Phone: +86 512 6592 8607

Email: info@psb-f3.com

Website: www.psb-f3.com

文章来源:FLOW3DCast